La linea è destinata alla produzione di mangime combinato estruso per uccelli, pesci, bovini, porci, cavalli. Le prestazioni a 100 kg/h.

L’utilizzo del mangime estruso:

La linea è composta da:

L’allestimento della linea può essere variato secondo le esigenze del cliente (il numero di tramogge per materie prime può essere variato in dipendenza dal numero di componenti che fanno parte del prodotto).

Descrizione abbreviata della produzione di mangime combinato estruso

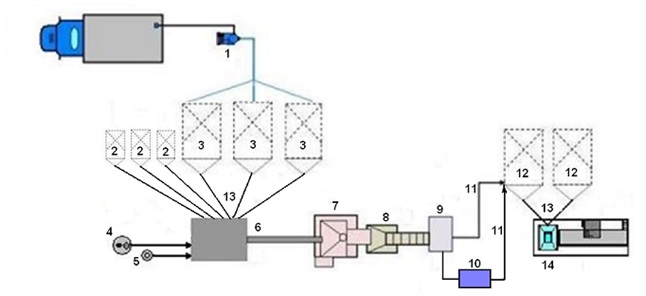

I componenti cereali iniziali dall’automobile o dall’altro mezzo di trasporto vengono caricati per mezzo di trasportatore ad aria compressa (1) (trasbordatore ad aria compressa) alla tramoggia di stoccaggio (3). Il trasbordatore ad aria compressa rappresenta un impianto mobile con le tubazioni di rapido montaggio. Il foraggio cereale, secondo la ricetta impostata di mangime, viene portato con i trasportatori a coclea dalle tramogge al miscelatore (6) montato sui sensori di peso che leggono e controllano la dose di ingrediente che arriva.

Sono previste le tramogge supplementari (2) per gli ingredienti necessari per la produzione di mangime per pesci (farina di carne e ossa, farina di pesce, lieviti alimentari). Inoltre, è previsto un sistema di inserimento degli additivi alimentari. Per fare ciò, gli additivi dalla tramoggia di additivi secchi (4) tramite il trasportatore a coclea vengono portati al miscelatore in base al quantitativo rigorosamente impostato. E’ possibile utilizzare anche gli additivi liquidi. In questo caso si utilizza un serbatoio per inserimento di additivi liquidi (5). Altresì, è previsto un inserimento sincronizzato di questi additivi. La dose di additivi viene rigorosamente misurata dal miscelatore. Sul panello di comando può essere impostata una funzione che esclude l’inizio di mescolamento degli ingredienti finche’ non sia inserito il quantitativo di peso impostato per ogni componente, questo permette di escludere il non-rispetto del ricettario tecnologico.

Una volta raggiunti i parametri di peso impostati di tutti ingredienti all’interno del miscelatore (in base alla ricetta impostata per il gruppo di comando), quest’ultimo attiva il processo di mescolamento.

La capacità del serbatoio è pari a 210 dm3. Il peso di un impasto è regolabile da 50 a 120 kg. Il tempo di impastatura e’ di 5/ 10 minuti. Se la capacità produttiva della linea è di 150 kg/h, il peso ottimale dell’impasto è pari a 50 e 75 kg che equivale a 3 e 2 cicli all’ora relativamente.

Quando il processo di mescolamento √® finito, le materie prime attraverso un trasportatore a coclea passano alla tramoggia dell‚Äôestrusore (7). Finito lo scarico, il miscelatore comincia un nuovo ciclo di caricamento e mescolamento. Intanto il prodotto viene dosato dalla tramoggia all‚Äôestrusore. L‚Äôestrusore funziona senza interruzioni perch√©‚Äô le materie prime vengono tempestivamente aggiunte dal miscelatore alla tramoggia di raccolta dell‚Äôestrusore grazie ad un dispositivo di controllo riempimento che consente di escludere uno svuotamento totale della tramoggia nel processo di lavoro dell‚Äôestrusore. Inoltre, questo controllore blocca il caricamento in caso di completo riempimento della tramoggia. La capacit√† produttiva del miscelatore e‚Äô diverse volte pi√Ļ alta di quella dell‚Äôestrusore, quindi anche questo fatto favorisce ad un lavoro costante della linea.

Nel processo d’estrusione dei cereali essi vengono esposti per un breve periodo di tempo all’azione di temperature e pressione, in seguito di ciò la struttura e le proprietà delle sostanze nutritive subiscono trasformazioni fondamentali. Quindi, a questo punto otteniamo il mangime strutturato avente alte qualità saporiferi e nutritive. In un breve tratto di tempo tutti i componenti vengono contemporaneamente mescolati, compressi, triturati, riscaldati, cotti, sterilizzati e formati. Un brusco sbalzo della pressione in uscita del prodotto dal canale dell’estrusore porta le fondamentali trasformazioni: si rompono le pareti cellulari e i legami chimici, si cambia la struttura di materie prime, si distrugge la microflora (batteri, funghi). Il trattamento d’estrusione aumenta la digeribilità del prodotto in quanto i componenti di materie prime, sia di origine animale che vegetale,   si rivestono in una forma leggermente digeribile.

Il prodotto estruso passa attraverso il trasportatore (8) al frantoio (9) per essere frantumato. L’estrudato triturato viene caricato per mezzo di trasportatore ad aria compressa (11) nelle tramogge di stoccaggio (12). In caso di produzione di mangimi per pesci, il prodotto dopo la frantumazione arriva per la pellettizzazione alla pellettatrice (10). L’estrudato frantumato per mezzo di trasportatore ad aria compressa (11) viene caricato nelle tramogge di stoccaggio (12).

La fase finale della linea di produzione è l’imballaggio del prodotto. Esso dalla tramoggia di stoccaggio per mezzo di trasportatore a coclea (13) arriva all’impaccatrice (14) dotata di una dosatrice, un nastro trasportatore e una macchina da cucire sacchi. Il peso di una dose è regolabile, il peso massimo e’ 25 kg.

Caratteristiche tecniche:

Alimentazione elettrica (di tutti i gruppi): 380 V, 50 Hz;

Consumo dell’energia della linea: 48 kW;

Superficie: 90 m2;

Personale di servizio: 4 persone.