Linia dla produkcji żywność dla dzieci od 6 miesięcy życia: kasz szybkiego przygotowania (bez mleka, z mlekiem, z naturalnymi suszonymi owocami i warzywami) z różnych zbóż.

OPISANIE PRACY LINII DLA PRODUKCJI ŻYWNOŚĆ DLA DZIECI OD 6 MIESIĘCY ŻYCIA

Głównym surowcem dla tego produktu jest wysokojakościowa mąka zbożowa, przsygotowana specjalnie wg wszystkich norm i wskaźników bezpieczeństwa dla produkcji żywności dla dzieci. Na wytwórnię mąka dostarcza się w czterowarstwowych workach po 30 kg, w których ona przechowywuje się na wytwórni w wyznaczonych warunkach.

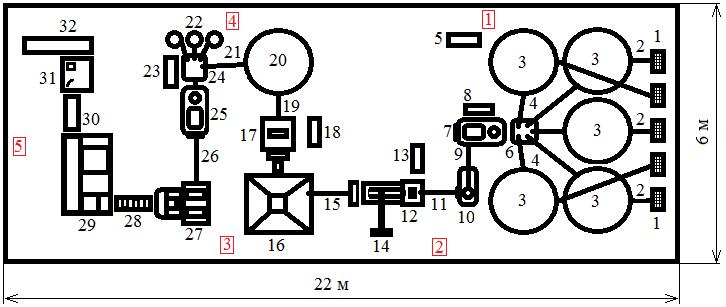

Przed uruchomieniem linii produkcji mąkę za pomocą maszyny dla rozpakowania worków (1) i ładowawczych przenośników ślimakowych (2) załadują do technicznych bunkrów (3). Takich bunkrów przewidziano 5 jednostek – dla różnych rodzajów mąki. Bunkry są wyposażone w czujniki poziomu wypełnienia i system zapobiegania wyginania. Zgodnie z zaprogramowaną recepturą technologiczną, z bunkrów mąka (każdy rodzaj odrębnie) dawkującymi świderami (4) podaje się w terminał wagowy (6). Błąd dozowania nie więcej niż 1 %. Sterowanie załadowaniem bunkrów przeprowadza się z pilotu sterowania 5, dawkującym kompleksem z pilotu sterowania 8, które znajdują się bezpośrednio około wyposażenia. Przy osiągnięciu zaprogramowanych parametrów wagowych wszystkich komponentów zgodnie z recepturą, surowiec załaduje się do mieszalnika (7) dla osiągnięcia jednolitości w całej masie. Cykl mieszania trwa 2-5 minut (w zależnści od zaprogramowanych parametrów). Zatem surowiec za pomocą przenośnika ślimakowego (9) załaduje się do przesiewacza (10), który jest wyposażona w oddzielacz magnetyczny.

Kolejny etap – wytłaczanie. Za pomocą przenośnika ślimakowego (11) mieszanka surowca załaduje sie do przechowywającego bunkra wytłaczarki (12), skąd dawkuje się do ładunkowego korpusu wytłaczarki. Za pomocą pompy-dozownika, podającego wodę do ładunkowego korpusu wytłaczarki, surowiec jest nawilżany. Ze względu na intensywne obróbki cieplnomechanicznej, surowiec za czas pobytu w korpusie wytłaczarki (5-7 sekund) otrzymuje niezbędną obróbkę sanitarną i podczas procesu pod wpływem znaczącej szybkości zmiany, wysokich prędkości i ciśnienia, jest przejście energii mechanicznej w energię cieplną, co doprowadza do różnych wg głębokości zmianom w jakościowych wskaźnikach przetwarzanego surowca, takie jak denaturacja białka, żelowanie skrobi, a także inne przydatne dla lepszego przyswajania dzieckiem zmian biochemicznych. Krojenie produktu przeprowadza się bezpośrednio w matrycy, za pomocą wagowego urządzenia do krojenia. Cała praca wytłaczarki steruje się z bloku sterowania (13). Nad wytłaczarką ustanawia się wyciąg (14) – dla usunięcia pary.

Otrzymany półfabrykat transportem pneumatycznym (15) dostarcza się w bunkier do przechowywania (16). Dalej półfabrykat dostarcza się do rozdrabniacza (16) dla drobienia w kaszę. Później drobiona masa za pomocą przenośnika slimakowego (19) załaduje się do bunkra przechowywania (20). Te procesy sterują się z pilota sterowania (18).

Z bunkra do przechowywania podajnikiem ślimakowym (21) kasza załadowuje się w terminał wagowy (24). W zależności od receptury technologicznej, w terminał wagowy z pojemości dla suchych dodatków (22) przez podajniki ślimakowe (każdy rodzaj odrębnie: witaminy, suszone owoce i t.p.) dodatki w zaprogramowanych ilościach załadują się w terminał wagowy dla dalszego mieszania z kaszą w mieszalniku (25). Po osiągnięciu zakończenia cyklu mieszalnika (2-5 min) produkt przenośnikiem ślimakowym (26) podaje się w bunkier-podajnik automatu do pakowania. Proces dawkowania i wymieszywania składników kontroluje się pilotem sterowania (23).

W automacie dla fasowania (27) produkt w zaprogramowanym zakresie wagowym fasuje się i pakuje się w pakiet. Następnie opakowany produkt za pomocą przenośnika wyładowczego (28) dostaje się na automatyczny pakowacz w kartony (29) dla opakowania w kartony i naniesienia daty produkcji oraz innej informacji. Przy wyjściu z kartonatora opakowany produkt za pomocą poziomowego podajnika (30) podaje się na stół do fasowania (31) dla układania do grupowego opakowania transportowego. Układanie przeprowadza się pracownikami z fasowania. Produkt, opakowany w opakowania transportowe poziomym transporterem (32) podawane do magazynu dla przechowywania gotowej produkcji.

Dorowadzenie komunikacji na warsztacie produkcyjnym (unkty podłączenia):

1– Zasilanie elektryczne 3 fazy, 380V50 Hz; Ogólne zużycie 7,5 kW/h. Sprężone powietrze; zużycie wentylatorami wibracyjnymi 1000 l/min. Woda do mycia.

2– Zasilanie elektryczne 3 fazy, 380V50 Hz; Ogólne zużycie 145 kW/h.

Woda do mycia; dla ochłodzenia wytłaczarki do 150 l/h.

Sprężone powietrze; zużycie przenośnikiem pneumatycznym 1000 l/min.

3 – Zasilanie elektryczne 3 fazy, 380V50 Hz; Ogólne zużycie 7 kW/h. Woda do mycia.

4 – Zasilanie elektryczne 3 fazy, 380V50 Hz; Ogólne zużycie 4 kW/h. Woda do mycia. Sprężone powietrze; ogólne zużycie do 1500 l/min. Azot (na automat dla akowania).

5 – Zasilanie elektryczne, 220В 50 Hz; Ogólne zużycie 5 kW/h. Sprężone powietrze; ogólne zużycie do 1000 l/min.

Linia składa się z:

| Nazwa | Opisanie prac | Ilość | |

| 1 | Maszyna do rozpakowania worków | Rozpakowanie worków z surowcem dla dalszego przekazania jego do bunkra | 5 |

| 2 | Przenośnik ślimakowy | Przemieszczenie surowca do bunkrów – automatyczne podawanie | 5 |

| 3 | Bunkry surowca (5 m3) | Bunkry przechowywające z czujnikami wypełnienia | 5 |

| 4 | Przenośnik ślimakowy | Podawanie surowca na terminał wagowy | 5 |

| 5 | Pilot sterowania odawania surowca | Uruchomienie sterowników, indykacja czujników na bunkrach, przełączenie bunkrów |

1 |

| 6 | Terminał wagowy | Przemieszczenie mmiędzy bunkrami, staniem pod nimi i nabieranie zboża z ważeniem | 1 |

| 7 | Mieszalnik | Wymiesza surowiec | 1 |

| 8 | Pilot sterowania | Sterowanie kompleksem dawkującym, mieszalnikiem, przesiewaczem | 1 |

| 9 | Przenośnik ślimakowy | Podaje surowiec od mieszalnika do przesiewacza | 1 |

| 10 | Przesiewacz | Przesiewanie | 1 |

| 11 | Przenośnik ślimakowy | Podaje surowiec do wytłaczarki | 1 |

| 12 | Wytłaczarka | Produkcja półfabrykatu | 1 |

| 13 | Pilot sterowania wytłaczarką | Sterowanie podawaniem surowca, obrotami głównego napędu i prędkością obracania urządzenia do krojenia, temperaturą nagrzewania | 1 |

| 14 | Wyciąg | Usuwanie, absorbcja pary | 1 |

| 15 | Transport pneumatyczny | Przemieszczenie półfabrykatu | 1 |

| 16 | Bunkier do przechowywania | Służy dla prxzechowywania półfabrykatu | 1 |

| 17 | Rozdrabniacz | Rozdrabia półfabrykat | 1 |

| 18 | Pilot sterowania rozdrabniaczem i transportem pneumatycznym | Włącza przemieszczenia produkcji z bunkra do rozdrabiacza, rozdrabianie i przemieszczenie półfabrykatów do bunkra | 1 |

| 19 | Przenośnik ślimakowy | Podaje rozdrobiony półfabrykat w bunkier do przechowywania | 1 |

| 20 | Bunkier do przechowywania | Słuzą do zromadzenia różnych rodzajów produktu | 1 |

| 21 | Przenośniki śrubowe | Przemieszczenie srubowe suchych dodatków | 4 |

| 22 | Pojemności dla suchych dodatków | Przechowywanie dodatków przed podalszym podaniem (mieszanina witaminy, proszki owocowe, mleko w proszku) | 3 |

| 23 | Pilot sterowania wymieszywaniem składników | Włączenie zasilania, indykacja pojemników dla suscych dodatków, podawanie suchych dodatków, indykacja pojemności dla suchych dodatków, podawanie do automatu |

1 |

| 24 | Dozownik | Dozownik dla sypkich składników | 1 |

| 25 | Mieszalnik | Wymiesza rozdrobiony półfabrykat i dodatki | 1 |

| 26 | Przenośnik ślimakowy | Przemieszczenie śrubowe dla dalszego fasowania produktu | 1 |

| 27 | Automat do fasowania | Fasowanie produkcji | 1 |

| 28 | Nadajnik | Przemieszczenie pakietów z automatu do fasowania (folia) do automatu dla pakowania w opakowanie zbiorcze | 1 |

| 29 | Automatyczny pakowacz w kartony | Automat do pakwania pakietów w kartony | 1 |

| 30 | Przenosnik poziomy | Przemieszczenie opakowanej produkcji na stół do fasowania dla opakowania w opakowanie zbiorcze (pudło) | 1 |

| 31 | Stół do fasowania | Służy dla łatwości opakowania gotowej produkcji w opakowanie zbiorcze | 1 |

| 32 | Przenosnik poziomy | Przemieszczenie opakowanej produkcji na magazyn | 1 |

| 33 | Kompresor z odbiornikiem | Zapewnienie sprężonym powietrzem elementów linii | 1 |

| 34 | ТУ i ТИ | 1 | |

Linia jest certyfikowana na Ukrainie, Unii Celnej i Unii Europejskiej