Linia jest przeznaczona dla automatycznej ciągłej produkcji chrupek kukurydzianych, wyjście 100 kg / h.

Zasada pracy:

Surowiec (kasza kukurydziana) zwilża się w mieszarce przed wytłaczaniem. Dalej surowiec przez operatora podaje się do bunkru ładowania wytłaczarki. Na wyjściu z wytłaczarki mamy półfabrykat – chrupek kukurydziany. Transportem pneumatycznym automatycznie półfabrykat podaje się do bunkra przechowywania. Z bunkra poprzez dozownik wibracyjny chrupki dostarczane do przenośnika kubełkowego, który podaje chrupkę do stożka urządzenia ważącego. Kiedy niezbędna dawka w stożku nabiera się, czujnik tensometryczny wysyła sygnał do zatrzymania napędu dozownika wibracyjnego i podającego przenośnika. Kontrolowana dawka (wykorzystanie urządzenia do ważenia) potrzebna dla dotrzymania stosunku procentowego aromatyzatora do chrupki. Przeniesienie miernego stożka do drażyratorów przeprowadza ręcznie oparator po szynie. Ze stożka półfabrykat sypie się do drażyratora, operator wnosi olej za pomocą stacji olejowej i suchy aromatyzator. Po wyjściu chrupki z drażyratora otrzymujemy gotowy produkt. Produkt dosrtarczany na przenośnik poziomy, którym podaje się do bunkra dozownika wibracyjnego. Dozownik wibracyjny podaje produkt do przenośnika kubełkowego dla podawania chrupki do bunkra automatu dla fasowania. Na wyjściu z automatu do fasowania mamy gotowy opakowany w folię produkt – chrupka kukurydziana z aromatyzatorem. Od automatu pakiety dostarczane na odprowadzający przenośnik, który podejmuje pakiety na stół do fasowania, gdzie ich fasują w opakowania transportowe.

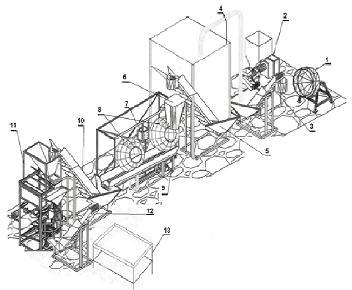

Składa się z:

1. Mieszalnik dla mieszania i nawilżania zbóż przed wytłażaniem

2. Wytłaczarka (wydajnością do 110 kg/h – przy wytłaczaniu kaszy kukurydzianej. Ochłodzenie wytłaczarki i wentylację trzeba instalować na miejscu. Napięcie – 380 V, ustanowiona moc ≈ 22 kW niezbędny jest wyciąg i podawanie wody na ochłodzenie wytłaczarki).

3. Przenośnik z dmuchawą (dla podawania chrupek do worka czy wypełnionego powietrzem powietrzem).

4. Bunkier (dla gromadzenia chrupek).

5. Przenośnik od bunkra do urządzenia dla ważenia (służy dla mierzenia dawek chrupek dla podawania do drażyratora).

6. Urządzenie dla ważenia.

7. Urządzenie nawilżania olejem (dla naniesienia oleju na chrupki dla utrzymania cukru, soli, aromatyzatorów na chrupce).

8. Drażyrator (2 szt.) (służą dla naniesienia cukru, soli, smaków na chrupki).

9. Podajnik poziomy (dla podawania chrupek z drażyratorów na podajnik automatu dla fasowania).

10. Podajnik podawania chrupek do automatu dla fasowania (podawania chrupki do bunkra ładowania automatu dla fasowania).

11. Autobat do fasowania (do 30 opakowań/min).

12. Odprowadzający przenośnik (dla podawania opakowanych chrupek z automatu do fasowania do stołu dla fasowania).

13. Stół do fasowania (dla opakowania paczek w opakowania transportowe (worki, pudła)).

Możliwy jest sprzedaż odrębnych elementów linii na Pańskie życzenie czy naszej rekomendacji.

Jak sama linia, tak i odrębne jej części certyfikowane na Ukrainie, w Federacji Rosyjskiej i Unii Europejskiej.

Terminy produkcji – 15 – 60 dni kalendarzowych w zależności od kompletacji z dnia otrzymania 50% zaliczki.