Предлагаем Вашему вниманию линию по производству и упаковке кускового сахара-рафинада «ВАЙЗ – 10 000» и запасных частей к ним.

Предлагаемое оборудование легко и надёжно в управлении, оснащено пневматической передачей, PLC контролем и сенсорной панелью управления. Контроль осуществляется при помощью компьютера, что обеспечивает легкость в управлении. Компьютер следит за всем процессом производства и в случае появлении неполадки сразу же сигнализирует об этом на экране. Это позволяет значительно облегчить эксплуатацию оборудования. Настройка осуществляется на сенсорной панели управления. Задаётся количество производимой продукции в день, часы работы и т.д. Все данные фиксируются на сенсорной панеле управления, что позволяет в дальнейшем составлять статистические данные о работе оборудования.

Все контактирующие с продуктом части выполнены из нержавеющей стали согласно стандартам, принятым в пищевой промышленности (AISI 304 ).

Технические характеристики

| Производственная мощность | 12.500 кор. по 1 кг 24000 кор. по 500 г / 24 ч. |

| Размер кубика | По желанию заказчика. |

| Предполагаемый вес | 360 кубиков, коробки по 1 кг , 750 гр и 500гр. |

| Размеры коробки | Определяется по размеру кубика. |

| Качество сахара песка | Сухой рафинированный (влажность до 0,05%). Белый стандартного качества, размер кристаллов 0,3 - 0,6 мм. |

| Качество воды | Питьевая |

| Качество картона для коробки | Для пищевых продуктов, влажность 9 %, толщина 400 микрон |

| Электрическое напряжение | 45 кВ |

| Средний расход энергии | 30 кВ/час |

| Суточное потребление воды | 1 м³/24 часа |

| Цвет оборудования | По желанию клиента или 9010–6017 зелёный |

| Длина линии | Минимум 36 м |

| Ширина линии | 3 м |

| Высота линии | 3 м |

| Расположение линии | Защищённое от пыли при относительной влажности 70 % |

| Количество обслуживающего персонала | 3 человека |

| Среднее потребление воздуха | 6 бар 200 нл./мин. (очищенного от жира и пыли) |

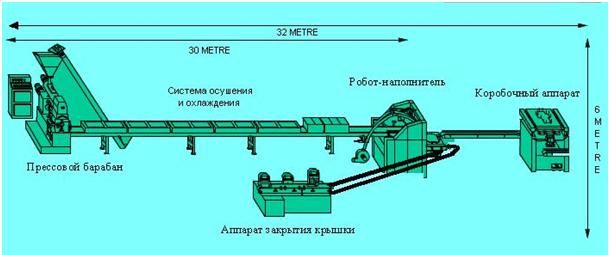

Составные части линии:

1. Контейнер

Засыпаемые, оператором в нижний элеватор контейнера кристаллы сахара автоматически перемещается спиралью из нержавеющей стали (стандарта AISI 304) в верхний элеватор. Откуда сахарная масса поступает в миксер смеситель.

2. Прессовой барабан

Машина состоит из 3 основных отделов.

- Миксер смеситель: Здесь происходит смешивание кристаллов сахара с водой в определённой пропорции. Миксер изготовлен из нержавеющей стали. Сахарная масса увлажняется при помощи помпы-дозатора.

- Специальный смеситель: Поступившая из миксера увлажнённая, сахарная масса увлажняется вторично и заполняется в ячейки.

- Тамбур: В этом отделе кусочки сахара подвергаются высоко пропорциональному прессингу и оборачиваются в ленту из нержавеющей стальной пластины.

3. Осушительная печь

- Осушительная печь: Спрессованный поверх металлической ленты кусковой сахар проходит через осушительную печь (прямую или вращательную). Возможно регулирование температуры осушительной печи.

- Система охлаждения: После осушительной печи температура в которой 40 C сахар автоматически подвергается охлаждению. Отсюда охлаждённые кубики сахара отправляются на фасовку роботу-наполнителю.

4. Робот-наполнитель

Благодаря особой технологии робот-наполнитель в три ряда (по желанию можно и в четыре) самостоятельно наполняет, автоматически поступающие с помощью конвейера пустые коробки. Скорость работы робота-наполнителя и подача коробки регулируется автоматически, исходя из поступления сахара. Программирование данных функций осуществляются на сенсорной панели управления.

5. Коробочный аппарат

При размещении оператором в аппарат, заготовок коробки, происходит процесс склеивания боковин. После этого открытая пустая коробка поступает к роботу-наполнителю. Обороты машины настраиваются при помощи функции контроль скорости, находящейся на сенсорной панели управления.

6. Аппарат закрытия крышки

Поступающие по конвейерной ленте от робота-наполнителя, наполненные кусковым сахаром открытые коробки склеиваются и закрываются. После чего отправляются на упаковку в гофротару.