–¢–µ—Ö–Ω—ñ—á–Ω—ñ —Ö–∞—Ä–∞–∫—Ç–µ—Ä–∏—Å—Ç–∏–∫–∏ –ª—ñ–Ω—ñ—ó:

–ü—Ä–æ–¥—É–∫—Ç–∏–≤–Ω—ñ—Å—Ç—å –ª—ñ–Ω—ñ—ó - 2,5 —Ç–æ–Ω–Ω/–∑–º—ñ–Ω—É (8–≥–æ–¥–∏–Ω)

–ü–ª–æ—â–∞:

–ü—ñ–¥ –æ–±–ª–∞–¥–Ω–∞–Ω–Ω—è–º -132 –º. –∫–≤., –º—ñ–Ω—ñ–º–∞–ª—å–Ω–∞-100 –º. –∫–í.

–û–±—Å–ª—É–≥–æ–≤—É—é—á–∏–π –ø–µ—Ä—Å–æ–Ω–∞–ª – 5 –æ—Å—ñ–±

–ï–ª–µ–∫—Ç—Ä–æ–µ–Ω–µ—Ä–≥—ñ—è: 170 –∫–í—Ç

–í–∏—Ç—Ä–∞—Ç–∞ –≤–æ–¥–∏ (–æ—Ö–æ–ª–æ–¥–∂–µ–Ω–Ω—è –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞): –¥–æ 150 –ª/–≥–æ–¥

–û–ü–ò–° –Ý–û–ë–û–¢–ò –õ–Ü–ù–Ü–á –í–ò–Ý–û–ë–ù–ò–¶–¢–í–ê –î–ò–¢–Ø–ß–û–ì–û –•–ê–Ý–ß–£–í–ê–ù–ù–Ø –î–õ–Ø –î–Ü–¢–ï–ô –ó 6-–¢–ò –ú–Ü–°–Ø–ß–ù–û–ì–û –í–Ü–ö–£

–û—Å–Ω–æ–≤–Ω–æ—é —Å–∏—Ä–æ–≤–∏–Ω–æ—é –¥–ª—è –¥–∞–Ω–æ–≥–æ –ø—Ä–æ–¥—É–∫—Ç—É —î –≤–∏—Å–æ–∫–æ—è–∫—ñ—Å–Ω–µ –∑–ª–∞–∫–æ–≤–µ –±–æ—Ä–æ—à–Ω–æ, —Å–ø–µ—Ü—ñ–∞–ª—å–Ω–æ –≤–∏–≥–æ—Ç–æ–≤–ª–µ–Ω–∞ –ø–æ –≤—Å—ñ–º –Ω–æ—Ä–º–∞—Ç–∏–≤–∞–º —ñ –ø–æ–∫–∞–∑–Ω–∏–∫–∞–º –±–µ–∑–ø–µ–∫–∏ –¥–ª—è –≤–∏—Ä–æ–±–Ω–∏—Ü—Ç–≤–∞ –¥–∏—Ç—è—á–æ–≥–æ —Ö–∞—Ä—á—É–≤–∞–Ω–Ω—è. –ù–∞ –∑–∞–≤–æ–¥ –±–æ—Ä–æ—à–Ω–æ –¥–æ—Å—Ç–∞–≤–ª—è—î—Ç—å—Å—è –≤ —á–æ—Ç–∏—Ä—å–æ—Ö—à–∞—Ä–æ–≤–∏—Ö –º—ñ—à–∫–∞—Ö –ø–æ 30 –∫–≥, –≤ —è–∫–∏—Ö –≤–æ–Ω–∞ –≤ –∑–±–µ—Ä—ñ–≥–∞—î—Ç—å—Å—è –Ω–∞ –∑–∞–≤–æ–¥—ñ –≤ –ø–µ–≤–Ω–∏—Ö —É–º–æ–≤–∞—Ö.

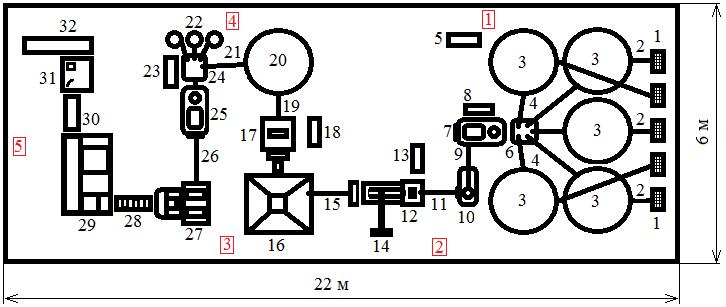

–ü–µ—Ä–µ–¥ –ø–æ—á–∞—Ç–∫–æ–º –∑–∞–ø—É—Å–∫—É –ª—ñ–Ω—ñ—ó –≤–∏—Ä–æ–±–Ω–∏—Ü—Ç–≤–∞, –±–æ—Ä–æ—à–Ω–æ –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é —Ä–∞—Å—Ç–∞—Ä—é–≤–∞—á—ñ–≤ –º—ñ—à–∫—ñ–≤ (1) —ñ –∑–∞–≤–∞–Ω—Ç–∞–∂—É–≤–∞–ª—å–Ω–∏—Ö –≥–≤–∏–Ω—Ç–æ–≤–∏—Ö –∫–æ–Ω–≤–µ—î—Ä—ñ–≤ (2) –∑–∞–≤–∞–Ω—Ç–∞–∂—É—é—Ç—å –≤ —Ç–µ—Ö–Ω–æ–ª–æ–≥—ñ—á–Ω—ñ –±—É–Ω–∫–µ—Ä–∞ (3). –¢–∞–∫–∏—Ö –±—É–Ω–∫–µ—Ä—ñ–≤ –ø–µ—Ä–µ–¥–±–∞—á–µ–Ω–æ 5 –æ–¥–∏–Ω–∏—Ü—å – –¥–ª—è —Ä—ñ–∑–Ω–∏—Ö –≤–∏–¥—ñ–≤ –±–æ—Ä–æ—à–Ω–∞. –ë—É–Ω–∫–µ—Ä–∞ –æ—Å–Ω–∞—â–µ–Ω—ñ –¥–∞—Ç—á–∏–∫–∞–º–∏ —Ä—ñ–≤–Ω—è –Ω–∞–ø–æ–≤–Ω–µ–Ω–Ω—è —ñ —Å–∏—Å—Ç–µ–º–æ—é –∑–∞–ø–æ–±—ñ–≥–∞–Ω–Ω—è —Å–≤–æ–¥–æ—É—Ç–≤–æ—Ä—é–≤–∞–Ω–Ω—è. –í—ñ–¥–ø–æ–≤—ñ–¥–Ω–æ –¥–æ –∑–∞–¥–∞–Ω–æ—ó —Ç–µ—Ö–Ω–æ–ª–æ–≥—ñ—á–Ω–æ—ó —Ä–µ—Ü–µ–ø—Ç—É—Ä—ñ, –∑ –±—É–Ω–∫–µ—Ä—ñ–≤ –±–æ—Ä–æ—à–Ω–æ (–∫–æ–∂–Ω–∏–π –≤–∏–¥ –æ–∫—Ä–µ–º–æ) –¥–æ–∑—É—é—á–∏–º–∏ —à–Ω–µ–∫–∞–º–∏ (4) –ø–æ–¥–∞—î—Ç—å—Å—è –≤ –≤–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª (6). –ü–æ—Ö–∏–±–∫–∞ –¥–æ–∑—É–≤–∞–Ω–Ω—è –Ω–µ –±—ñ–ª—å—à 1 %. –£–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –∑–∞–≤–∞–Ω—Ç–∞–∂–µ–Ω–Ω—è–º –±—É–Ω–∫–µ—Ä—ñ–≤ –∑–¥—ñ–π—Å–Ω—é—î—Ç—å—Å—è –∑ –ø—É–ª—å—Ç–∞ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è 5, –¥–æ–∑—É—é—á–∏–º –∫–æ–º–ø–ª–µ–∫—Å–æ–º –∑ –ø—É–ª—å—Ç–∞ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è 8, —è–∫—ñ —Ä–æ–∑—Ç–∞—à–æ–≤–∞–Ω—ñ –±–µ–∑–ø–æ—Å–µ—Ä–µ–¥–Ω—å–æ –±—ñ–ª—è –æ–±–ª–∞–¥–Ω–∞–Ω–Ω—è. –ü—Ä–∏ –¥–æ—Å—è–≥–Ω–µ–Ω–Ω—ñ –∑–∞–¥–∞–Ω–∏—Ö –≤–∞–≥–æ–≤–∏—Ö –ø–∞—Ä–∞–º–µ—Ç—Ä—ñ–≤ –≤—Å—ñ—Ö –∫–æ–º–ø–æ–Ω–µ–Ω—Ç—ñ–≤ –≤—ñ–¥–ø–æ–≤—ñ–¥–Ω–æ —Ä–µ—Ü–µ–ø—Ç—É—Ä—ñ, —Å–∏—Ä–æ–≤–∏–Ω–∞ –≤–∏–≤–∞–Ω—Ç–∞–∂—É—î—Ç—å—Å—è –≤ –∑–º—ñ—à—É–≤–∞—á (7) –¥–ª—è –¥–æ—Å—è–≥–Ω–µ–Ω–Ω—è –æ–¥–Ω–æ—Ä—ñ–¥–Ω–æ—Å—Ç—ñ –≤—Å—ñ—î—ó –º–∞—Å–∏. –¶–∏–∫–ª –∑–º—ñ—à—É–≤–∞–Ω–Ω—è —Ç—Ä–∏–≤–∞—î 2-5 —Ö–≤–∏–ª–∏–Ω (–≤ –∑–∞–ª–µ–∂–Ω–æ—Å—Ç—ñ –≤—ñ–¥ –∑–∞–¥–∞–Ω–∏—Ö –ø–∞—Ä–∞–º–µ—Ç—Ä—ñ–≤). –î–∞–ª—ñ —Å–∏—Ä–æ–≤–∏–Ω–∞ –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é —à–Ω–µ–∫–æ–≤–æ–≥–æ —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–∞ (9) –∑–∞–≤–∞–Ω—Ç–∞–∂—É—î—Ç—å—Å—è –≤ –ø—Ä–æ—Å—ñ—é–≤–∞—á (10), —è–∫–∏–π –æ—Å–Ω–∞—â–µ–Ω–∏–π –º–∞–≥–Ω—ñ—Ç–Ω–∏–º —Å–µ–ø–∞—Ä–∞—Ç–æ—Ä–æ–º.

–ù–∞—Å—Ç—É–ø–Ω–∏–π –µ—Ç–∞–ø – –µ–∫—Å—Ç—Ä—É–¥—É–≤–∞–Ω–Ω—è. –ó–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –≥–≤–∏–Ω—Ç–æ–≤–æ–≥–æ –∫–æ–Ω–≤–µ—î—Ä–∞ (11) —Å—É–º—ñ—à —Å–∏—Ä–æ–≤–∏–Ω–∏ –∑–∞–≤–∞–Ω—Ç–∞–∂—É—î—Ç—å—Å—è –≤ –±—É–Ω–∫–µ—Ä –Ω–∞–∫–æ–ø–∏—á—É–≤–∞—á –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞ (12), –∑–≤—ñ–¥–∫–∏ –¥–æ–∑—É—î—Ç—å—Å—è –≤ –∑–∞–≤–∞–Ω—Ç–∞–∂—É–≤–∞–ª—å–Ω–∏–π –∫–æ—Ä–ø—É—Å –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞. –ó–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –Ω–∞—Å–æ—Å–∞-–¥–æ–∑–∞—Ç–æ—Ä–∞, —è–∫–∏–π –ø–æ–¥–∞—î –≤–æ–¥—É –≤ –∑–∞–≤–∞–Ω—Ç–∞–∂—É–≤–∞–ª—å–Ω–∏–π –∫–æ—Ä–ø—É—Å –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞, —Å–∏—Ä–æ–≤–∏–Ω–∞ –∑–≤–æ–ª–æ–∂—É—î—Ç—å—Å—è. –ó–∞ —Ä–∞—Ö—É–Ω–æ–∫ —ñ–Ω—Ç–µ–Ω—Å–∏–≤–Ω–æ—ó —Ç–µ—Ä–º–æ–º–µ—Ö–∞–Ω—ñ—á–Ω–æ—ó –æ–±—Ä–æ–±–∫–∏ —Å–∏—Ä–æ–≤–∏–Ω–∏ –∑–∞ —á–∞—Å –∑–Ω–∞—Ö–æ–¥–∂–µ–Ω–Ω—è –≤ –∫–æ—Ä–ø—É—Å—ñ –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞ (5-7 —Å–µ–∫—É–Ω–¥) –æ—Ç—Ä–∏–º—É—î –Ω–µ–æ–±—Ö—ñ–¥–Ω—É —Å–∞–Ω—ñ—Ç–∞—Ä–Ω—É –æ–±—Ä–æ–±–∫—É —ñ –≤ —Ö–æ–¥—ñ –ø—Ä–æ—Ü–µ—Å—É –ø—ñ–¥ –¥—ñ—î—é –∑–Ω–∞—á–Ω–∏—Ö —à–≤–∏–¥–∫–æ—Å—Ç–µ–π –∑—Å—É–≤—É, –≤–∏—Å–æ–∫–∏—Ö —à–≤–∏–¥–∫–æ—Å—Ç–µ–π —Ç–∞ —Ç–∏—Å–∫—É, –≤—ñ–¥–±—É–≤–∞—î—Ç—å—Å—è –ø–µ—Ä–µ—Ö—ñ–¥ –º–µ—Ö–∞–Ω—ñ—á–Ω–æ—ó –µ–Ω–µ—Ä–≥—ñ—ó –≤ —Ç–µ–ø–ª–æ–≤—É, —â–æ –ø—Ä–∏–∑–≤–æ–¥–∏—Ç—å –¥–æ —Ä—ñ–∑–Ω–∏—Ö –ø–æ –≥–ª–∏–±–∏–Ω—ñ –≤–∏–º—ñ—Ä—é–≤–∞–Ω–Ω—è–º –≤ —è–∫—ñ—Å–Ω–∏—Ö –ø–æ–∫–∞–∑–Ω–∏–∫–∞—Ö –ø–µ—Ä–µ—Ä–æ–±–ª—é–≤–∞–Ω–æ—ó —Å–∏—Ä–æ–≤–∏–Ω–∏, –Ω–∞–ø—Ä–∏–∫–ª–∞–¥ –¥–µ–Ω–∞—Ç—É—Ä–∞—Ü—ñ—è –±—ñ–ª–∫–∞, –∫–ª–µ–π—Å—Ç–µ—Ä–∏–∑–∞—Ü—ñ—è —Ç–∞ –∂–µ–ª–∞—Ç–∏–Ω—ñ–∑–∞—Ü—ñ—è –∫—Ä–æ—Ö–º–∞–ª—é, –∞ —Ç–∞–∫–æ–∂ —ñ–Ω—à—ñ –∫–æ—Ä–∏—Å–Ω—ñ –¥–ª—è –∫—Ä–∞—â–æ–≥–æ –∑–∞—Å–≤–æ—é–≤–∞–Ω–Ω—è –¥–∏—Ç–∏–Ω–æ—é –±—ñ–æ—Ö—ñ–º—ñ—á–Ω—ñ –∑–º—ñ–Ω–µ–Ω–Ω—è. –Ý—ñ–∑–∫–∞ –ø—Ä–æ–¥—É–∫—Ç—É –∑–¥—ñ–π—Å–Ω—é—î—Ç—å—Å—è –±–µ–∑–ø–æ—Å–µ—Ä–µ–¥–Ω—å–æ —É –º–∞—Ç—Ä–∏—Ü—ñ, –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –Ω–∞–≤—ñ—Å–Ω–æ–≥–æ —Ä—ñ–∂—É—á–æ–≥–æ –ø—Ä–∏—Å—Ç—Ä–æ—é. –í—Å—è —Ä–æ–±–æ—Ç–∞ –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞ —É–ø—Ä–∞–≤–ª—è—î—Ç—å—Å—è –∑ –±–ª–æ–∫—É —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è (13). –ù–∞–¥ –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–æ–º –≤—Å—Ç–∞–Ω–æ–≤–ª—é—î—Ç—å—Å—è –≤–∏—Ç—è–∂–∫–∞ (14) – –¥–ª—è –≤–∏–¥–∞–ª–µ–Ω–Ω—è –ø–∞—Ä–∏.

–û—Ç—Ä–∏–º–∞–Ω–∏–π –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç –ø–Ω–µ–≤–º–æ—Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–æ–º (15) –¥–æ—Å—Ç–∞–≤–ª—è—î—Ç—å—Å—è –≤ –Ω–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω–∏–π –±—É–Ω–∫–µ—Ä (16). –î–∞–ª—ñ –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç –ø–æ—Ç—Ä–∞–ø–ª—è—î –≤ –ø–æ–¥—Ä—ñ–±–Ω—é–≤–∞—á (16) –¥–ª—è –ø–æ–¥—Ä—ñ–±–Ω–µ–Ω–Ω—è –≤ –∫–∞—à—É. –ü–æ—Ç—ñ–º –ø–æ–¥—Ä—ñ–±–Ω–µ–Ω–∞ –º–∞—Å–∞ –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –≥–≤–∏–Ω—Ç–æ–≤–æ–≥–æ –∫–æ–Ω–≤–µ—î—Ä–∞ (19) –∑–∞–≤–∞–Ω—Ç–∞–∂—É—î—Ç—å—Å—è –≤ —Ç–µ—Ö–Ω–æ–ª–æ–≥—ñ—á–Ω–∏–π –±—É–Ω–∫–µ—Ä –∑–±–µ—Ä—ñ–≥–∞–Ω–Ω—è(20). –¶—ñ –ø—Ä–æ—Ü–µ—Å–∏ —É–ø—Ä–∞–≤–ª—è—é—Ç—å—Å—è –∑ –±–ª–æ–∫—É —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è (18).

–ó –Ω–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω–æ–≥–æ –±—É–Ω–∫–µ—Ä–∞ –≥–≤–∏–Ω—Ç–æ–≤–∏–º –∫–æ–Ω–≤–µ—î—Ä–æ–º (21) –∫–∞—à–∞ –∑–∞–≤–∞–Ω—Ç–∞–∂—É—î—Ç—å—Å—è –≤ –≤–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª (24). –í –∑–∞–ª–µ–∂–Ω–æ—Å—Ç—ñ –≤—ñ–¥ —Ç–µ—Ö–Ω–æ–ª–æ–≥—ñ—á–Ω–æ—ó —Ä–µ—Ü–µ–ø—Ç—É—Ä–∏, –≤ –≤–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª –∑ —î–º–∫–æ—Å—Ç–µ–π –¥–ª—è —Å—É—Ö–∏—Ö –¥–æ–±–∞–≤–æ–∫ (22) —á–µ—Ä–µ–∑ –≥–≤–∏–Ω—Ç–æ–≤—ñ –∫–æ–Ω–≤–µ—î—Ä–∏ (–∫–æ–∂–Ω–∏–π –≤–∏–¥ –æ–∫—Ä–µ–º–æ: –≤—ñ—Ç–∞–º—ñ–Ω–∏, —Å—É—Ö–æ—Ñ—Ä—É–∫—Ç–∏ —ñ —Ç.–¥.) –¥–æ–±–∞–≤–∫–∏ –≤ –∑–∞–¥–∞–Ω–∏—Ö –∫—ñ–ª—å–∫–æ—Å—Ç—ñ –∑–∞–≤–∞–Ω—Ç–∞–∂—É—é—Ç—å—Å—è –≤ –≤–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª –¥–ª—è –Ω–∞—Å—Ç—É–ø–Ω–æ–≥–æ –∑–º—ñ—à—É–≤–∞–Ω–Ω—è –∑ –∫–∞—à–µ—é –≤ –∑–º—ñ—à—É–≤–∞—á—ñ (25). –ü–æ –¥–æ—Å—è–≥–Ω–µ–Ω–Ω—é –∑–∞–≤–µ—Ä—à–µ–Ω–Ω—è —Ü–∏–∫–ª—É –∑–º—ñ—à—É–≤–∞–Ω–Ω—è (2-5 —Ö–≤.) –ø—Ä–æ–¥—É–∫—Ç —à–Ω–µ–∫–æ–≤–∏–º —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–æ–º (26) –ø–æ–¥–∞—î—Ç—å—Å—è –≤ –±—É–Ω–∫–µ—Ä-–∂–∏–≤–∏–ª—å–Ω–∏–∫ —Ñ–∞—Å—É–≤–∞–ª—å–Ω–æ–≥–æ –∞–≤—Ç–æ–º–∞—Ç–∞. –ü—Ä–æ—Ü–µ—Å –¥–æ–∑—É–≤–∞–Ω–Ω—è —ñ –∑–º—ñ—à—É–≤–∞–Ω–Ω—è –∫–æ–º–ø–æ–Ω–µ–Ω—Ç—ñ–≤ –∫–æ–Ω—Ç—Ä–æ–ª—é—î—Ç—å—Å—è –±–ª–æ–∫–æ–º —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è (23).

–í —Ñ–∞—Å—É–≤–∞–ª—å–Ω–æ–º—É –∞–≤—Ç–æ–º–∞—Ç—ñ (27) –ø—Ä–æ–¥—É–∫—Ç –≤ –∑–∞–¥–∞–Ω–æ–º—É –≤–∞–≥–æ–≤–æ–º—É –¥—ñ–∞–ø–∞–∑–æ–Ω—ñ —Ñ–∞—Å—É—î—Ç—å—Å—è —ñ —É–ø–∞–∫–æ–≤—É—î—Ç—å—Å—è –≤ –ø–∞–∫–µ—Ç. –î–∞–ª—ñ —É–ø–∞–∫–æ–≤–∞–Ω–∏–π –ø—Ä–æ–¥—É–∫—Ç –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –≤—ñ–¥–≤—ñ–¥–Ω–æ–≥–æ —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–∞ (28) –ø–æ—Ç—Ä–∞–ø–ª—è—î –Ω–∞ –∞–≤—Ç–æ–º–∞—Ç–∏—á–Ω–∏–π –ø–∞–∫—É–≤–∞–ª—å–Ω–∏–∫ –≤ –∫–∞—Ä—Ç–æ–Ω–Ω—É –∫–æ—Ä–æ–±–∫—É (29) –¥–ª—è —É–ø–∞–∫–æ–≤–∫–∏ –≤ –∫–∞—Ä—Ç–æ–Ω–Ω—É —Ç–∞—Ä—É —ñ –Ω–∞–Ω–µ—Å–µ–Ω–Ω—è –¥–∞—Ç–∏ –≤–∏–≥–æ—Ç–æ–≤–ª–µ–Ω–Ω—è —ñ —ñ–Ω—à–æ—ó —ñ–Ω—Ñ–æ—Ä–º–∞—Ü—ñ—ó. –ù–∞ –≤–∏—Ö–æ–¥—ñ –∑ –∫–∞—Ä—Ç–æ–Ω–∞—Ç–æ—Ä—É —É–ø–∞–∫–æ–≤–∞–Ω–∏–π –ø—Ä–æ–¥—É–∫—Ç –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –≥–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª—å–Ω–æ–≥–æ —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–∞ (30) –ø–æ—Ç—Ä–∞–ø–ª—è—î –Ω–∞ —Ñ–∞—Å—É–≤–∞–ª—å–Ω–∏–π —Å—Ç—ñ–ª (31) –¥–ª—è —É–∫–ª–∞–¥–∫–∏ –≤ –≥—Ä—É–ø–æ–≤—É —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–Ω—É —Ç–∞—Ä—É. –£–∫–ª–∞–¥–∫–∞ –∑–¥—ñ–π—Å–Ω—é—î—Ç—å—Å—è —Ä–æ–±—ñ—Ç–Ω–∏–∫–∞–º–∏ —Ñ–∞—Å—É–≤–∞–ª—å–Ω–∏–∫–∞–º–∏. –ü—Ä–æ–¥—É–∫—Ç, —è–∫–∏–π —É–ø–∞–∫–æ–≤–∞–Ω–∏–π –≤ —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–Ω—É —Ç–∞—Ä—É, –≥–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª—å–Ω–∏–º —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–æ–º (32) –ø–æ–¥–∞—î—Ç—å—Å—è –Ω–∞ —Å–∫–ª–∞–¥ –∑–±–µ—Ä—ñ–≥–∞–Ω–Ω—è –≥–æ—Ç–æ–≤–æ—ó –ø—Ä–æ–¥—É–∫—Ü—ñ—ó.

–ü—ñ–¥–≤–µ–¥–µ–Ω–Ω—è –∫–æ–º—É–Ω—ñ–∫–∞—Ü—ñ–π –≤ –≤–∏—Ä–æ–±–Ω–∏—á–æ–º—É —Ü–µ—Ö—É (—Ç–æ—á–∫–∏ –ø—ñ–¥–∫–ª—é—á–µ–Ω–Ω—è):

1 – –ï–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è 3—Ñ, 380–í 50 –ì—Ü; –ó–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è 7,5 –∫–í—Ç/–≥–æ–¥. –°—Ç–∏—Å–Ω–µ–Ω–µ –ø–æ–≤—ñ—Ç—Ä—è; —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è –≤—ñ–±—Ä–∞—Ü—ñ–π–Ω–∏–º–∏ –≤–µ–Ω—Ç–∏–ª—è—Ç–æ—Ä–∞–º–∏ 1000 –ª/—Ö–≤. –í–æ–¥–∞ –¥–ª—è –º–∏—Ç—Ç—è.

2 – –ï–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è 3—Ñ, 380–í 50 –ì—Ü; –ó–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è145 –∫–í—Ç/–≥–æ–¥.

–í–æ–¥–∞ –¥–ª—è –º–∏—Ç—Ç—è; –¥–ª—è –æ—Ö–æ–ª–æ–¥–∂–µ–Ω–Ω—è –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–∞ –¥–æ150 –ª/–≥–æ–¥.

–°—Ç–∏—Å–Ω–µ–Ω–µ –ø–æ–≤—ñ—Ç—Ä—è; —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è –ø–Ω–µ–≤–º–æ—Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–æ–º 1000 –ª/—Ö–≤.

3 – –ï–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è 3—Ñ, 380–í 50 –ì—Ü; –ó–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è 7 –∫–í—Ç/–≥–æ–¥. –í–æ–¥–∞ –¥–ª—è –º–∏—Ç—Ç—è.

4 – –ï–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è 3—Ñ, 380–í 50 –ì—Ü; –ó–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è 4 –∫–í—Ç/–≥–æ–¥. –í–æ–¥–∞ –¥–ª—è –º–∏—Ç—Ç—è. –°—Ç–∏—Å–Ω–µ–Ω–µ –ø–æ–≤—ñ—Ç—Ä—è; –∑–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è –¥–æ 1500 –ª/—Ö–≤. –ê–∑–æ—Ç (–Ω–∞ –ø–∞–∫—É–≤–∞–ª—å–Ω–∏–π –∞–≤—Ç–æ–º–∞—Ç).

5 – –ï–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è, 220–í 50 –ì—Ü; –ó–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è 5 –∫–í—Ç/–≥–æ–¥. –°—Ç–∏—Å–Ω–µ–Ω–µ –ø–æ–≤—ñ—Ç—Ä—è; –∑–∞–≥–∞–ª—å–Ω–µ —Å–ø–æ–∂–∏–≤–∞–Ω–Ω—è –¥–æ 1000 –ª/—Ö–≤.

–õ—ñ–Ω—ñ—è —Å–∫–ª–∞–¥–∞—î—Ç—å—Å—è –∑:

| –ù–∞–∑–≤–∞ | –û–ø–∏—Å —Ä–æ–±–æ—Ç–∏ | –ö—ñ–ª. | |

| 1 | –Ý–∞—Å—Ç–∞—Ä—é–≤–∞—á –º—ñ—à–∫—ñ–≤ | –Ý–∞—Å—Ç–∞—Ä—é–≤–∞–Ω–Ω—è –º—ñ—à–∫—ñ–≤ –∑ —Å–∏—Ä–æ–≤–∏–Ω–æ—é –¥–ª—è –ø–æ–¥–∞–ª—å—à–æ—ó –ø–µ—Ä–µ–¥–∞—á—ñ –π–æ–≥–æ –≤ –±—É–Ω–∫–µ—Ä–∞ | 5 |

| 2 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è —Å–∏—Ä–æ–≤–∏–Ω–∏ –≤ –±—É–Ω–∫–µ—Ä–∞ – –∞–≤—Ç–æ–º–∞—Ç–∏—á–Ω–∞ –ø–æ–¥–∞—á–∞ | 5 |

| 3 | –ë—É–Ω–∫–µ—Ä–∞ —Å–∏—Ä–æ–≤–∏–Ω–∏ (5 –º3) | –ù–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω—ñ –±—É–Ω–∫–µ—Ä–∞ —Å –¥–∞—Ç—á–∏–∫–∞–º–∏ –Ω–∞–ø–æ–≤–Ω–µ–Ω–Ω—è | 5 |

| 4 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–æ–¥–∞—á–∞ —Å–∏—Ä–æ–≤–∏–Ω–∏ –Ω–∞ –≤–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª | 5 |

| 5 | –ë–ª–æ–∫ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –ø–æ–¥–∞—á—ñ —Å–∏—Ä–æ–≤–∏–Ω–∏ | –í–∫–ª—é—á–µ–Ω–Ω—è —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä—ñ–≤, —ñ–Ω–¥–∏–∫–∞—Ü—ñ—è –¥–∞—Ç—á–∏–∫—ñ–≤ –Ω–∞–ø–æ–≤–Ω–µ–Ω–Ω—è –Ω–∞ –±—É–Ω–∫–µ—Ä–∞—Ö, –ø–µ—Ä–µ–∫–ª—é—á–µ–Ω–Ω—è –±—É–Ω–∫–µ—Ä—ñ–≤ |

1 |

| 6 | –í–∞–≥–æ–≤–∏–π —Ç–µ—Ä–º—ñ–Ω–∞–ª | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –º—ñ–∂ –±—É–Ω–∫–µ—Ä–∞–º–∏, –∑—É–ø–∏–Ω–∫–æ—é –ø—ñ–¥ –Ω–∏–º–∏ —ñ –Ω–∞–±–∏—Ä–∞–Ω–Ω—è –∫—Ä—É–ø–∏, –∑–∞ –¥–æ–ø–æ–º–æ–≥–æ—é –∑–≤–∞–∂—É–≤–∞–Ω–Ω—è | 1 |

| 7 | –ó–º—ñ—à—É–≤–∞—á | –ó–º—ñ—à—É—î —Å–∏—Ä–æ–≤–∏–Ω–∏ | 1 |

| 8 | –ë–ª–æ–∫ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è | –£–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –¥–æ–∑—É—é—á–∏–º –∫–æ–º–ø–ª–µ–∫—Å–æ–º, –∑–º—ñ—à—É–≤–∞—á–µ–º, –ø—Ä–æ—Å—ñ—é–≤–∞—á–µ–º | 1 |

| 9 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–æ–¥–∞—î —Å–∏—Ä–æ–≤–∏–Ω—É –∑ –∑–º—ñ—à—É–≤–∞—á–∞ –≤ –ø—Ä–æ—Å—ñ—é–≤–∞—á | 1 |

| 10 | –ü—Ä–æ—Å—ñ—é–≤–∞—á | –ü—Ä–æ—Å—ñ–≤–∞—î —Å–∏—Ä–æ–≤–∏–Ω—É | 1 |

| 11 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–æ–¥–∞—î —Å–∏—Ä–æ–≤–∏–Ω—É –≤ –µ–∫—Å—Ç—Ä—É–¥–µ—Ä | 1 |

| 12 | –ï–∫—Å—Ç—Ä—É–¥–µ—Ä | –í–∏—Ä–æ–±–Ω–∏—Ü—Ç–≤–æ –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç—É | 1 |

| 13 | –ë–ª–æ–∫ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –µ–∫—Å—Ç—Ä—É–¥–µ—Ä–æ–º | –£–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –ø–æ–¥–∞—á–µ—é —Å–∏—Ä–æ–≤–∏–Ω–∏, –æ–±–æ—Ä–æ—Ç–∞–º–∏ –≥–æ–ª–æ–≤–Ω–æ–≥–æ –ø—Ä–∏–≤–æ–¥–∞ —Ç–∞ —à–≤–∏–¥–∫—ñ—Å—Ç—é –æ–±–µ—Ä—Ç–∞–Ω–Ω—è –≤—ñ–¥—Ä—ñ–∑–Ω–æ–≥–æ –ø—Ä–∏—Å—Ç—Ä–æ—é, —Ç–µ–º–ø–µ—Ä–∞—Ç—É—Ä–æ—é –Ω–∞–≥—Ä—ñ–≤–∞–Ω–Ω—è | 1 |

| 14 | –í–∏—Ç—è–∂–∫–∞ | –í–∏–¥–∞–ª–µ–Ω–Ω—è, –≤—Å–º–æ–∫—Ç—É–≤–∞–Ω–Ω—è –ø–∞—Ä–∏ | 1 |

| 15 | –ü–Ω–µ–≤–º–æ—Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç—É | 1 |

| 16 | –ù–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω–∏–π –±—É–Ω–∫–µ—Ä | –°–ª—É–∂–∏—Ç—å –¥–ª—è –Ω–∞–∫–æ–ø–∏—á–µ–Ω–Ω—è –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç—É | 1 |

| 17 | –î—Ä–æ–±–∞—Ä–∫–∞-–ø–æ–¥—Ä—ñ–±–Ω—é–≤–∞—á | –ü–æ–¥—Ä—ñ–±–Ω—é—î –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç | 1 |

| 18 | –ë–ª–æ–∫ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –¥—Ä–æ–±–∞—Ä–∫–æ—é —ñ –ø–Ω–µ–≤–º–æ—Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–æ–º | –í–∫–ª—é—á–µ–Ω–Ω—è –ø–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –ø—Ä–æ–¥—É–∫—Ü—ñ—ó –∑ –±—É–Ω–∫–µ—Ä–∞ –≤ –¥—Ä–æ–±–∞—Ä–∫—É, –ø–æ–¥—Ä—ñ–±–Ω–µ–Ω–Ω—è —ñ –ø–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç—É –≤ –±—É–Ω–∫–µ—Ä | 1 |

| 19 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–æ–¥–∞—î –ø–æ–¥—Ä—ñ–±–Ω–µ–Ω–∏–π –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç –≤ –Ω–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω–∏–π –±—É–Ω–∫–µ—Ä | 1 |

| 20 | –ù–∞–∫–æ–ø–∏—á—É–≤–∞–ª—å–Ω–∏–π –±—É–Ω–∫–µ—Ä | –°–ª—É–∂–∏—Ç—å –¥–ª—è –Ω–∞–∫–æ–ø–∏—á–µ–Ω–Ω—è —Ä—ñ–∑–Ω–∏—Ö –≤–∏–¥—ñ–≤ –ø—Ä–æ–¥—É–∫—Ç—É | 1 |

| 21 | –®–Ω–µ–∫–æ–≤—ñ —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä–∏ | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è —à–Ω–µ–∫–æ–º —Å—É—Ö–∏—Ö –¥–æ–±–∞–≤–æ–∫ | 4 |

| 22 | –Ñ–º–∫–æ—Å—Ç—ñ –¥–ª—è —Å—É—Ö–∏—Ö –¥–æ–±–∞–≤–æ–∫ |

–ó–±–µ—Ä—ñ–≥–∞–Ω–Ω—è –¥–æ–±–∞–≤–æ–∫ –ø–µ—Ä–µ–¥ –ø–æ–¥–∞–ª—å—à–æ—é –ø–æ–¥–∞—á–µ—é (–≤—ñ—Ç–∞–º—ñ–Ω–Ω–∞ —Å—É–º—ñ—à, —Ñ—Ä—É–∫—Ç–æ–≤—ñ –ø–æ—Ä–æ—à–∫–∏, —Å—É—Ö–µ –º–æ–ª–æ–∫–æ) |

3 |

| 23 | –ë–ª–æ–∫ —É–ø—Ä–∞–≤–ª—ñ–Ω–Ω—è –∑–º—ñ—à—É–≤–∞–Ω–Ω—è–º —ñ–Ω–≥—Ä–µ–¥—ñ—î–Ω—Ç—ñ–≤ | –í–∫–ª—é—á–µ–Ω–Ω—è –µ–ª–µ–∫—Ç—Ä–æ–∂–∏–≤–ª–µ–Ω–Ω—è, —ñ–Ω–¥–∏–∫–∞—Ü—ñ—è —î–º–∫–æ—Å—Ç–µ–π –¥–ª—è —Å—É—Ö–∏—Ö –¥–æ–±–∞–≤–æ–∫, –ø–æ–¥–∞—á–∞ —Å—É—Ö–∏—Ö –¥–æ–±–∞–≤–æ–∫, –Ω–∞–ø–æ–≤–Ω–µ–Ω–Ω—è –∑–º—ñ—à—É–≤–∞—á–∞ –ø—Ä–æ–¥—É–∫—Ü—ñ—î—é, –ø–æ–¥–∞—á–∞ –≤ –∞–≤—Ç–æ–º–∞—Ç |

1 |

| 24 | –î–æ–∑–∞—Ç–æ—Ä | –î–æ–∑–∞—Ç–æ—Ä –¥–ª—è —Å–∏–ø—É—á–∏—Ö —ñ–Ω–≥—Ä–µ–¥—ñ—î–Ω—Ç—ñ–≤ | 1 |

| 25 | –ó–º—ñ—à—É–≤–∞—á | –ó–º—ñ—à—É—î –ø–æ–¥—Ä—ñ–±–Ω–µ–Ω–∏–π –Ω–∞–ø—ñ–≤—Ñ–∞–±—Ä–∏–∫–∞—Ç —ñ –¥–æ–±–∞–≤–∫–∏ | 1 |

| 26 | –®–Ω–µ–∫–æ–≤–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è —à–Ω–µ–∫–æ–º –¥–ª—è –ø–æ–¥–∞–ª—å—à–æ–≥–æ —Ñ–∞—Å—É–≤–∞–Ω–Ω—è –ø—Ä–æ–¥—É–∫—Ç—É | 1 |

| 27 | –§–∞—Å—É–≤–∞–ª—å–Ω–∏–π –∞–≤—Ç–æ–º–∞—Ç | –§–∞—Å—É–≤–∞–Ω–Ω—è –ø—Ä–æ–¥—É–∫—Ç—É | 1 |

| 28 | –í—É–∑–æ–ª –ø–µ—Ä–µ–¥–∞—á—ñ | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –ø–∞–∫–µ—Ç—ñ–≤ –∑ —Ñ–∞—Å—É–≤–∞–ª—å–Ω–æ–≥–æ –∞–≤—Ç–æ–º–∞—Ç–∞ (–ø–ª—ñ–≤–∫–∞) –≤ –∞–≤—Ç–æ–º–∞—Ç –¥–ª—è —É–ø–∞–∫–æ–≤–∫–∏ –≤ –∫–∞—Ä—Ç–æ–Ω–Ω—É –∫–æ—Ä–æ–±–∫—É | 1 |

| 29 | –ê–≤—Ç–æ–º–∞—Ç–∏—á–Ω–∏–π –ø–∞–∫—É–≤–∞–ª—å–Ω–∏–∫ –≤ –∫–∞—Ä—Ç–æ–Ω–Ω—É –∫–æ—Ä–æ–±–∫—É | –ê–≤—Ç–æ–º–∞—Ç –¥–ª—è —É–ø–∞–∫–æ–≤–∫–∏ –ø–∞–∫–µ—Ç—ñ–≤ –≤ –∫–∞—Ä—Ç–æ–Ω–Ω—É –∫–æ—Ä–æ–±–∫—É | 1 |

| 30 | –ì–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª—å–Ω–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –ø–∞–∫—É–≤–∞–ª—å–Ω–æ—ó –ø—Ä–æ–¥—É–∫—Ü—ñ—ó, –Ω–∞ —Ñ–∞—Å—É–≤–∞–ª—å–Ω–∏–π —Å—Ç—ñ–ª –¥–ª—è —É–ø–∞–∫–æ–≤–∫–∏ –≤ –æ–ø—Ç–æ–≤—É —É–ø–∞–∫–æ–≤–∫—É (—è—â–∏–∫–∏) | 1 |

| 31 | –§–∞—Å—É–≤–∞–ª—å–Ω–∏–π —Å—Ç—ñ–ª | –°–ª—É–∂–∏—Ç—å –¥–ª—è –ª–µ–≥–∫–æ—Å—Ç—ñ —É–ø–∞–∫–æ–≤–∫–∏ –≥–æ—Ç–æ–≤–æ—ó –ø—Ä–æ–¥—É–∫—Ü—ñ—ó –≤ –æ–ø—Ç–æ–≤—É —Ç–∞—Ä—É | 1 |

| 32 | –ì–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª—å–Ω–∏–π —Ç—Ä–∞–Ω—Å–ø–æ—Ä—Ç–µ—Ä | –ü–µ—Ä–µ–º—ñ—â–µ–Ω–Ω—è –ø–∞–∫—É–≤–∞–ª—å–Ω–∏–π –ø—Ä–æ–¥—É–∫—Ü—ñ—ó –Ω–∞ —Å–∫–ª–∞–¥ | 1 |

| 33 | –ö–æ–º–ø—Ä–µ—Å–æ—Ä —Å —Ä–µ—Å–∏–≤–µ—Ä–æ–º | –ó–∞–±–µ–∑–ø–µ—á–µ–Ω–Ω—è —Å—Ç–∏—Å–Ω–µ–Ω–∏–º –ø–æ–≤—ñ—Ç—Ä—è–º –µ–ª–µ–º–µ–Ω—Ç—ñ–≤ –ª—ñ–Ω—ñ—ó | 1 |

| 34 | –¢–£ –∏ –¢–Ü | 1 | |