Технічні характеристики лінії:

Продуктивність лінії - 2,5 тонн/зміну (8годин)

Площа:

Під обладнанням -132 м. кв., мінімальна-100 м. кВ.

Обслуговуючий персонал – 5 осіб

Електроенергія: 170 кВт

Витрата води (охолодження екструдера): до 150 л/год

ОПИС РОБОТИ ЛІНІЇ ВИРОБНИЦТВА ДИТЯЧОГО ХАРЧУВАННЯ ДЛЯ ДІТЕЙ З 6-ТИ МІСЯЧНОГО ВІКУ

Основною сировиною для даного продукту є високоякісне злакове борошно, спеціально виготовлена по всім нормативам і показникам безпеки для виробництва дитячого харчування. На завод борошно доставляється в чотирьохшарових мішках по 30 кг, в яких вона в зберігається на заводі в певних умовах.

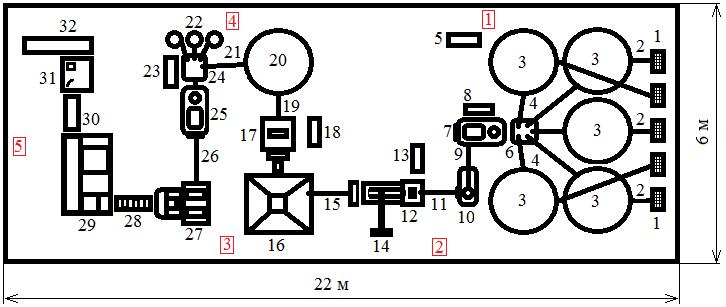

Перед початком запуску лінії виробництва, борошно за допомогою растарювачів мішків (1) і завантажувальних гвинтових конвеєрів (2) завантажують в технологічні бункера (3). Таких бункерів передбачено 5 одиниць – для різних видів борошна. Бункера оснащені датчиками рівня наповнення і системою запобігання сводоутворювання. Відповідно до заданої технологічної рецептурі, з бункерів борошно (кожний вид окремо) дозуючими шнеками (4) подається в ваговий термінал (6). Похибка дозування не більш 1 %. Управління завантаженням бункерів здійснюється з пульта управління 5, дозуючим комплексом з пульта управління 8, які розташовані безпосередньо біля обладнання. При досягненні заданих вагових параметрів всіх компонентів відповідно рецептурі, сировина вивантажується в змішувач (7) для досягнення однорідності всієї маси. Цикл змішування триває 2-5 хвилин (в залежності від заданих параметрів). Далі сировина за допомогою шнекового транспортера (9) завантажується в просіювач (10), який оснащений магнітним сепаратором.

Наступний етап – екструдування. За допомогою гвинтового конвеєра (11) суміш сировини завантажується в бункер накопичувач екструдера (12), звідки дозується в завантажувальний корпус екструдера. За допомогою насоса-дозатора, який подає воду в завантажувальний корпус екструдера, сировина зволожується. За рахунок інтенсивної термомеханічної обробки сировини за час знаходження в корпусі екструдера (5-7 секунд) отримує необхідну санітарну обробку і в ході процесу під дією значних швидкостей зсуву, високих швидкостей та тиску, відбувається перехід механічної енергії в теплову, що призводить до різних по глибині вимірюванням в якісних показниках перероблюваної сировини, наприклад денатурація білка, клейстеризація та желатинізація крохмалю, а також інші корисні для кращого засвоювання дитиною біохімічні змінення. Різка продукту здійснюється безпосередньо у матриці, за допомогою навісного ріжучого пристрою. Вся робота екструдера управляється з блоку управління (13). Над екструдером встановлюється витяжка (14) – для видалення пари.

Отриманий напівфабрикат пневмотранспортером (15) доставляється в накопичувальний бункер (16). Далі напівфабрикат потрапляє в подрібнювач (16) для подрібнення в кашу. Потім подрібнена маса за допомогою гвинтового конвеєра (19) завантажується в технологічний бункер зберігання(20). Ці процеси управляються з блоку управління (18).

З накопичувального бункера гвинтовим конвеєром (21) каша завантажується в ваговий термінал (24). В залежності від технологічної рецептури, в ваговий термінал з ємкостей для сухих добавок (22) через гвинтові конвеєри (кожний вид окремо: вітаміни, сухофрукти і т.д.) добавки в заданих кількості завантажуються в ваговий термінал для наступного змішування з кашею в змішувачі (25). По досягненню завершення циклу змішування (2-5 хв.) продукт шнековим транспортером (26) подається в бункер-живильник фасувального автомата. Процес дозування і змішування компонентів контролюється блоком управління (23).

В фасувальному автоматі (27) продукт в заданому ваговому діапазоні фасується і упаковується в пакет. Далі упакований продукт за допомогою відвідного транспортера (28) потрапляє на автоматичний пакувальник в картонну коробку (29) для упаковки в картонну тару і нанесення дати виготовлення і іншої інформації. На виході з картонатору упакований продукт за допомогою горизонтального транспортера (30) потрапляє на фасувальний стіл (31) для укладки в групову транспортну тару. Укладка здійснюється робітниками фасувальниками. Продукт, який упакований в транспортну тару, горизонтальним транспортером (32) подається на склад зберігання готової продукції.

Підведення комунікацій в виробничому цеху (точки підключення):

1 – Електроживлення 3ф, 380В 50 Гц; Загальне споживання 7,5 кВт/год. Стиснене повітря; споживання вібраційними вентиляторами 1000 л/хв. Вода для миття.

2 – Електроживлення 3ф, 380В 50 Гц; Загальне споживання145 кВт/год.

Вода для миття; для охолодження екструдера до150 л/год.

Стиснене повітря; споживання пневмотранспортером 1000 л/хв.

3 – Електроживлення 3ф, 380В 50 Гц; Загальне споживання 7 кВт/год. Вода для миття.

4 – Електроживлення 3ф, 380В 50 Гц; Загальне споживання 4 кВт/год. Вода для миття. Стиснене повітря; загальне споживання до 1500 л/хв. Азот (на пакувальний автомат).

5 – Електроживлення, 220В 50 Гц; Загальне споживання 5 кВт/год. Стиснене повітря; загальне споживання до 1000 л/хв.

Лінія складається з:

| Назва | Опис роботи | Кіл. | |

| 1 | Растарювач мішків | Растарювання мішків з сировиною для подальшої передачі його в бункера | 5 |

| 2 | Шнековий транспортер | Переміщення сировини в бункера – автоматична подача | 5 |

| 3 | Бункера сировини (5 м3) | Накопичувальні бункера с датчиками наповнення | 5 |

| 4 | Шнековий транспортер | Подача сировини на ваговий термінал | 5 |

| 5 | Блок управління подачі сировини | Включення транспортерів, індикація датчиків наповнення на бункерах, переключення бункерів |

1 |

| 6 | Ваговий термінал | Переміщення між бункерами, зупинкою під ними і набирання крупи, за допомогою зважування | 1 |

| 7 | Змішувач | Змішує сировини | 1 |

| 8 | Блок управління | Управління дозуючим комплексом, змішувачем, просіювачем | 1 |

| 9 | Шнековий транспортер | Подає сировину з змішувача в просіювач | 1 |

| 10 | Просіювач | Просіває сировину | 1 |

| 11 | Шнековий транспортер | Подає сировину в екструдер | 1 |

| 12 | Екструдер | Виробництво напівфабрикату | 1 |

| 13 | Блок управління екструдером | Управління подачею сировини, оборотами головного привода та швидкістю обертання відрізного пристрою, температурою нагрівання | 1 |

| 14 | Витяжка | Видалення, всмоктування пари | 1 |

| 15 | Пневмотранспорт | Переміщення напівфабрикату | 1 |

| 16 | Накопичувальний бункер | Служить для накопичення напівфабрикату | 1 |

| 17 | Дробарка-подрібнювач | Подрібнює напівфабрикат | 1 |

| 18 | Блок управління дробаркою і пневмотранспортом | Включення переміщення продукції з бункера в дробарку, подрібнення і переміщення напівфабрикату в бункер | 1 |

| 19 | Шнековий транспортер | Подає подрібнений напівфабрикат в накопичувальний бункер | 1 |

| 20 | Накопичувальний бункер | Служить для накопичення різних видів продукту | 1 |

| 21 | Шнекові транспортери | Переміщення шнеком сухих добавок | 4 |

| 22 | Ємкості для сухих добавок |

Зберігання добавок перед подальшою подачею (вітамінна суміш, фруктові порошки, сухе молоко) |

3 |

| 23 | Блок управління змішуванням інгредієнтів | Включення електроживлення, індикація ємкостей для сухих добавок, подача сухих добавок, наповнення змішувача продукцією, подача в автомат |

1 |

| 24 | Дозатор | Дозатор для сипучих інгредієнтів | 1 |

| 25 | Змішувач | Змішує подрібнений напівфабрикат і добавки | 1 |

| 26 | Шнековий транспортер | Переміщення шнеком для подальшого фасування продукту | 1 |

| 27 | Фасувальний автомат | Фасування продукту | 1 |

| 28 | Вузол передачі | Переміщення пакетів з фасувального автомата (плівка) в автомат для упаковки в картонну коробку | 1 |

| 29 | Автоматичний пакувальник в картонну коробку | Автомат для упаковки пакетів в картонну коробку | 1 |

| 30 | Горизонтальний транспортер | Переміщення пакувальної продукції, на фасувальний стіл для упаковки в оптову упаковку (ящики) | 1 |

| 31 | Фасувальний стіл | Служить для легкості упаковки готової продукції в оптову тару | 1 |

| 32 | Горизонтальний транспортер | Переміщення пакувальний продукції на склад | 1 |

| 33 | Компресор с ресивером | Забезпечення стисненим повітрям елементів лінії | 1 |

| 34 | ТУ и ТІ | 1 | |